基于MES的南都電源智能工廠建設實踐 基礎軟件開發的戰略核心

在制造業數字化轉型的浪潮中,智能工廠已成為提升企業核心競爭力、實現精益生產與柔性制造的關鍵路徑。南都電源作為國內領先的新能源電池與系統解決方案提供商,其智能工廠建設實踐尤為引人注目。其中,基于制造執行系統(MES)的規劃與實施是核心支柱,而基礎軟件的自主開發與深度定制,則是這一實踐成功落地的戰略基石與創新引擎。

一、 戰略定位:基礎軟件開發為何是智能工廠的“神經中樞”

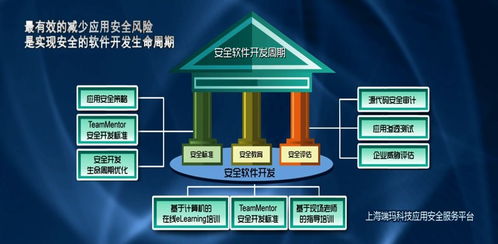

南都電源在規劃智能工廠之初,就深刻認識到,直接套用通用型商業MES軟件往往難以完全契合其復雜的生產工藝流程、嚴格的質量追溯體系以及對數據實時性的超高要求。因此,公司確立了“以我為主、深度定制”的基礎軟件開發戰略。

這一戰略的核心價值在于:

- 精準貼合業務流:自主開發允許研發團隊深入車間,將電池生產的特有工序(如極片制造、裝配、化成、分容等)的工藝參數、質量控制點、設備交互協議等業務邏輯,直接編碼固化到系統底層,實現IT與OT(運營技術)的無縫融合。

- 構建數據主權:從底層數據采集、傳輸、存儲到分析應用的全鏈路自主可控,確保了生產數據資產的安全、完整與一致性,為高級排程、質量預測、能效優化等上層智能應用提供了高質量的數據燃料。

- 實現靈活迭代:面對快速變化的市場需求與技術演進,自主開發的基礎軟件架構具備高度的可擴展性與可維護性,能夠敏捷響應新產線接入、新工藝導入或新業務模式的需求,避免了受制于供應商升級周期的被動局面。

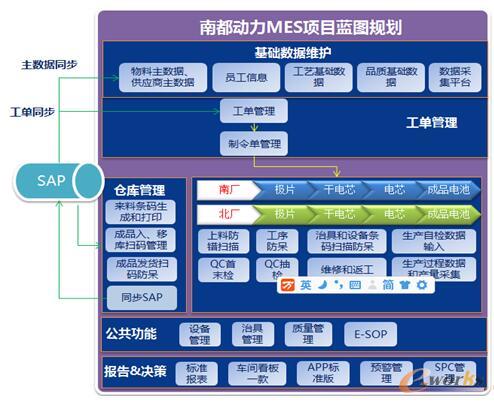

二、 實踐路徑:南都電源基礎軟件開發的關鍵架構與模塊

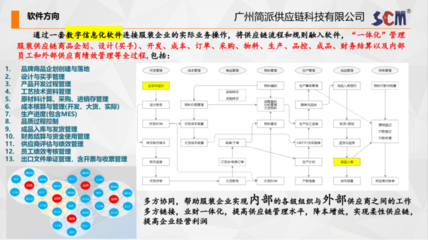

南都電源的MES基礎軟件開發并非從零開始,而是在對行業先進框架進行消化吸收的基礎上,進行的創新性工程實踐。其主要架構與核心模塊包括:

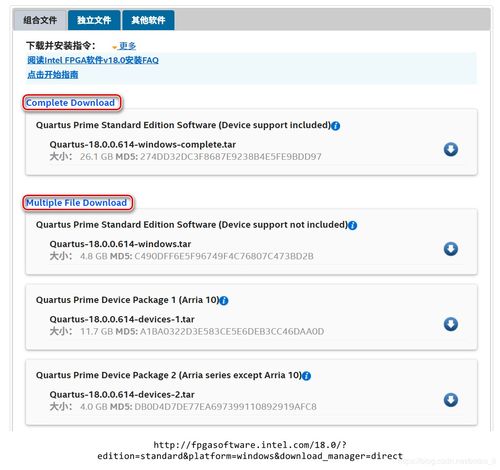

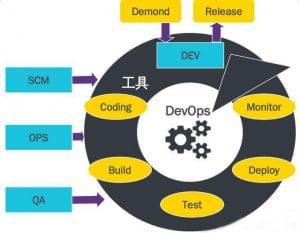

- 統一數據采集與邊緣計算層:開發了適配多種工業協議(如OPC UA、Modbus、Profinet)的通用數據采集驅動,并部署邊緣計算網關,在數據源頭完成初步清洗、封裝與實時處理,減輕中心服務器壓力,確保毫秒級響應。

- 微服務化業務中臺:將生產執行的核心功能,如工單管理、物料跟蹤、設備管理、質量管理、人員管理、績效分析等,解耦為獨立的微服務。每個服務專注于單一業務能力,通過API網關進行統一調度和協同。這種架構極大提升了系統的彈性、可復用性和開發效率。

- 可配置的工作流引擎:針對電池生產工序繁多、路徑復雜的特點,開發了可視化的工作流引擎。工藝工程師可以通過圖形化界面,靈活定義和調整產品從投料到出廠的全過程流轉規則、質量檢驗節點與異常處理流程,無需修改底層代碼,實現了生產流程的柔性化管理。

- 實時數據倉庫與數字孿生接口:構建了面向時序數據優化的實時數據倉庫,高效存儲海量的設備狀態、工藝參數和質檢結果。為車間級數字孿生模型提供標準化的數據接口,支持在虛擬空間中映射物理車間的實時運行狀態,為仿真優化與預測性維護奠定基礎。

三、 價值實現與挑戰應對

通過自主的基礎軟件開發,南都電源智能工廠取得了顯著成效:

- 生產效率提升:實現了生產過程的透明化與精準控制,計劃排產準確率大幅提高,在制品庫存顯著降低。

- 質量追溯強化:建立了從原材料批次到成品電池的全程雙向追溯體系,任何質量異常都能在分鐘內定位到具體工序、設備、操作員與物料批次,質量損失成本有效降低。

- 決策支持智能化:基于自有的數據平臺,開發了多維度的生產分析看板與預警系統,為管理者的科學決策提供了實時、準確的數據支撐。

實踐過程也面臨挑戰,如復合型(既懂IT又懂工藝)人才團隊的培養、開發初期投入較大、與原有ERP/PLM等系統的深度集成等。南都電源通過建立跨部門的聯合項目組、采用敏捷開發模式分步實施、制定嚴格的系統集成標準與數據規范,有效地化解了這些難題。

四、 啟示與展望

南都電源的實踐表明,對于流程復雜、專業性強的制造業而言,智能工廠的建設不能僅依賴于采購“交鑰匙”解決方案。將基礎軟件開發能力作為核心戰略資產進行培育,是構建差異化競爭優勢、實現真正意義上“智能”制造的關鍵。隨著人工智能、工業互聯網平臺的深入應用,南都電源的基礎軟件體系將進一步向“平臺化、智能化、生態化”演進,從支撐內部高效運營,逐步擴展到賦能供應鏈協同與創新服務模式,為公司在全球新能源產業格局中贏得更廣闊的發展空間。

如若轉載,請注明出處:http://www.runhuizhongyiyao.cn/product/70.html

更新時間:2026-01-23 07:32:07